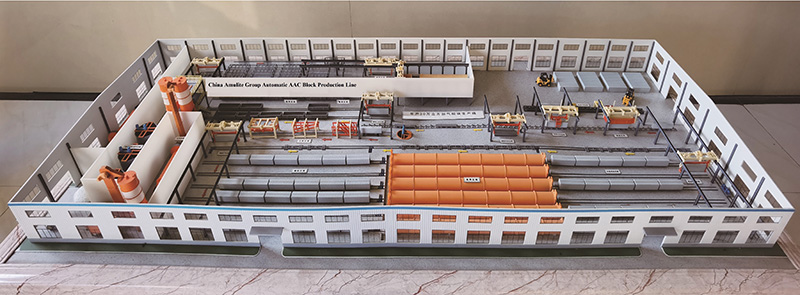

Ligne de production automatique de blocs AAC Amulite

Brève description:

Détail du produit

Mots clés du produit

Qu’est-ce que le bloc AAC ?

Le concept du bloc AAC : le bloc AAC est basé sur des matériaux siliceux (sable, cendres volantes, matériaux contenant de la silice, etc.) et des matériaux calcaires (chaux, ciment) comme principales matières premières, mélangés avec des agents entraîneurs d'air (poudre d'aluminium). Après le processus de traitement par lots de matières premières, de mélange de boues, de coulage, de pré-durcissement, de découpe, d'autoclave, de processus de durcissement et d'emballage pour produire des produits finis en blocs AAC ; il est appelé béton cellulaire car il contient un grand nombre de pores uniformes et petits après Il est aéré.

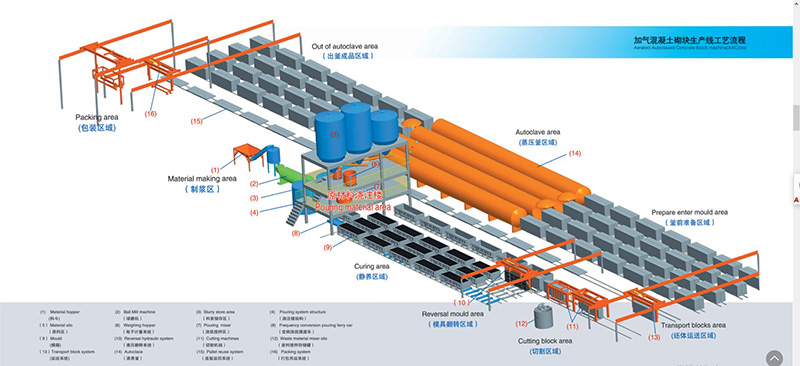

Quel est le processus de production de produits de blocs AAC ?

Quel est le processus de production de produits de blocs AAC ?

1) : Toutes les matières premières dosées et les boues mélangées ;

2) : Le lisier entre dans le système de versement, après avoir été mélangé, puis versé dans la boîte de moule ;

3) : Boîte de moule intérieure (renfort de panneau), après une certaine température et un certain temps de pré-durcissement ;

4) : Une fois que le panneau humide a atteint une certaine dureté, la boîte de moulage et les panneaux seront hissés jusqu'à la machine de découpe par la grue de retournement, et la grue de retournement remplit la fonction suivante :

5) : A : consiste à tourner la boîte de moule à 90 degrés dans l'air (un côté de la boîte à moule devient la plaque de support du chariot pour le corps du panneau humide jusqu'à ce que le processus d'autoclave soit terminé),

6) : B : consiste à hisser le chariot ou le cadre de support de coupe pour ouvrir complètement le moule ; C : le cadre du moule retiré et la plaque latérale de retour de l'autoclave sont recombinés pour former une boîte de moule après le nettoyage, l'huile pulvérisée et la re- Verser ;

7) : Et le corps du panneau humide est coupé en six étapes sur la machine de découpe : 1 : coupe d'abord les deux côtés du corps du panneau verticalement ; 2 : coupe ensuite longitudinalement et horizontalement ;

8) : coupe enfin horizontalement ou au couteau ;

9) : Le corps du panneau coupé est hissé de la grue du produit semi-fini avec la plaque inférieure jusqu'au chariot à autoclave ;

10) :Puis regroupé dans l'autoclave pour un durcissement à haute température et haute pression ;

11) : Après un bon durcissement à l'autoclave, le chariot sera retiré et quittera l'autoclave ;

12) : Les produits finis sont empilés ou chargés sur le camion par la grue d'hébergement de produits finis, bien emballés ;

13) : La plaque latérale de durcissement de l'autoclave est renvoyée ;

À propos des principales matières premières Introduction

La production du bloc AAC est riche en matières premières, en particulier l'utilisation de cendres volantes comme matières premières qui peuvent non seulement utiliser de manière exhaustive les résidus de déchets industriels, traiter la pollution de l'environnement et ne pas endommager les terres agricoles, mais également créer de bons avantages sociaux et économiques. Est un bon substitut aux briques d'argile solides traditionnelles. Les bons produits muraux prometteurs ont été fortement accueillis par le gouvernement, la société immobilière, l'équipe de construction et le gouvernement a élaboré une politique fiscale, un soutien à la politique de protection de l'environnement, nous pouvons prévoir de larges perspectives de développement du marché ;

1. Cendres volantes/sable de quartz

Les cendres volantes/sable de quartz sont les principales matières premières de base du produit de bloc AAC et sont la principale source de composants en silicium et en aluminium du béton cellulaire ;

2. Ciment

Le ciment est la principale source de résistance du bloc AAC, il fournit les principaux matériaux calcaires pour le bloc AAC, le ciment adapté à la production de blocs AAC doit être sélectionné principalement en termes de type et de qualité de ciment ; en production, Portland ordinaire de qualité 52,5. Le ciment doit être sélectionné en premier. En général, afin de réduire les coûts de production, le ciment Portland ordinaire de qualité 42,5 peut également être utilisé ;

3. Chaux

La chaux est également l'une des principales matières premières pour la production de blocs AAC. Sa fonction principale est de coopérer avec le ciment pour fournir de l'oxyde de calcium efficace, afin qu'elle puisse interagir avec le SIO2 et l'Al203 dans les matériaux siliceux dans des conditions hydrothermales pour produire du calcium hydraté de silicium. Acide. Par conséquent, la chaux est l'une des principales sources de résistance du bloc AAC. La teneur effective en oxyde de calcium de la chaux utilisée pour produire le bloc AAC doit être supérieure à 65 %, de préférence supérieure à 80 %.

4. Gypse

Le gypse est un régulateur du processus d'évolution de l'air dans la production de blocs AAC. L'effet régulateur du gypse se reflète principalement dans le retard de la digestion de la chaux vive et la vitesse d'épaississement de la boue. Le principal composant chimique du gypse est CASO4 ; il existe trois types de gypse sur le Marché ; gypse brut, anhydrite et plâtre de Paris. De plus, des déchets de gypse sont également produits dans le processus de production chimique. Tels que le phosphogypse issu de la production d'engrais phosphatés, le fluorogypse issu de la production de produits chimiques fluorés et le gypse issu de la production de titane. Dioxyde. Ces gypses sont peu coûteux et peuvent remplacer le gypse naturel et réduire les coûts de production ;

5. Agent générateur d'air

Le bloc AAC doit avoir un agent générateur d’air pour créer des pores dans le bloc afin de former une structure poreuse légère ;

6. Stabilisateur de mousse

Après les gaz d'agent générateur d'air, en raison de la paroi mince, il est facile de casser et de détruire la mousse sous l'interférence de diverses conditions, ce qui affecte la qualité du béton. Par conséquent, il est nécessaire d'ajouter un stabilisateur de mousse au Boue.

Processus de production

1) : Stockage et fourniture de matières premières pour le bloc AAC

Les matières premières sont transportées dans l'usine par des automobiles, et la mouche (sable, poudre de pierre) est concentrée dans la cour des matières premières, et lorsqu'elle est utilisée, elle est transportée dans la trémie. Le ciment en sac ou le ciment en vrac est stocké dans l'entrepôt de ciment. En cours d'utilisation, il est chargé et transporté dans la trémie. Les produits chimiques, la poudre d'aluminium, etc. sont placés respectivement dans le stockage de produits chimiques et le stockage de poudre d'aluminium et transportés à l'atelier de production lorsqu'ils sont utilisés.

2) ![]() traitement des matières premières pour les blocs AAC

traitement des matières premières pour les blocs AAC

Les cendres volantes (ou le sable, la poudre de pierre) sont envoyées au broyeur à boulets via un alimentateur vibrant électromagnétique et un convoyeur à bande, et les cendres volantes moulues (ou le sable, la poudre de pierre) sont envoyées au réservoir à lisier pour être stockées par la pompe à cendres volantes.

La chaux est envoyée au concasseur à mâchoires par l'alimentateur vibrant électromagnétique et le convoyeur à bande pour le concassage. La chaux concassée est transportée vers le réservoir de stockage de chaux par l'élévateur à godets, puis envoyée au broyeur à boulets par le convoyeur à vis. Le convoyeur à vis et Les élévateurs à godets sont introduits dans le réservoir de dosage de poudre. Une fois que les produits chimiques ont été mesurés manuellement dans une certaine proportion, une solution d'une certaine concentration est préparée et envoyée au réservoir de stockage pour le stockage.

La poudre d'aluminium est transportée de l'entrepôt de poudre d'aluminium à l'atelier de production et est soulevée jusqu'au deuxième étage du bâtiment de traitement par lots avec un palan électrique. Versez-la dans le mélangeur pour ajouter de l'eau quantitativement et mélangez-la dans une suspension de poudre d'aluminium.

3) : Mélange de boue et versement de blocs AAC ;

La chaux et le ciment sont envoyés séquentiellement à la balance automatique par le convoyeur à vis sous le réservoir de dosage de poudre pour une mesure cumulative. Il y a un convoyeur à vis sous la balance pour ajouter uniformément les matériaux dans le mélangeur verseur.

Les cendres volantes (ou le sable, la poudre de pierre) et les déchets de boue sont placés dans le cylindre de mesure pour la mesure. Une fois divers matériaux mesurés, le moule est en place et la boue peut être agitée. La boue doit répondre aux exigences du processus (environ 45 heures). ℃) Avant de verser. Si la température n'est pas suffisante, le chauffage de l'autoclave peut être effectué dans le réservoir de dosage du lisier et la suspension de poudre d'aluminium peut être ajoutée 0,5 à 1 minute avant que les matériaux ne soient versés ;

4) : Pré-durcissement et découpe du bloc AAC

Après le coulage, la boîte de moule est poussée dans la salle de durcissement initiale par une chaîne de convoyeur pour la gazéification et le réglage initial. La température ambiante est de 50 à 70 ℃ et le temps de durcissement initial est de 1,5 à 2 heures (selon les conditions géographiques favorables, ceci Le processus peut être éliminé).Utilisez un palan à pression négative pour hisser le cadre du moule et le corps du bloc humide sur la table de découpe où la plaque inférieure du chariot de l'autoclave est placée à l'avance.Enlevez le cadre du moule.Les coupes transversales de la machine de découpe , Coupe longitudinalement et fraise le bloc humide.Le cadre du moule est hissé vers le camion de moule pour le nettoyer et le dégraisser, puis levé vers le camion de moule pour la prochaine coulée. Le corps du bloc coupé et la plaque inférieure de l'autoclave sont hissés sur le chariot de l'autoclave avec une grue et placés dessus. Deux étages. Il y a quatre supports entre les étages et plusieurs chariots autoclaves sont regroupés.

Les déchets sur les bords et les coins du corps de bloc humide produit lors de la coupe sont envoyés à l'agitateur de boues de déchets à côté de la machine de découpe par un convoyeur à vis, et de l'eau est ajoutée pour fabriquer une boue de déchets destinée à être utilisée par lots.

5) : Bloc AAC autoclavé et produit fini.

Une fois le corps assemblé sur la ligne de stationnement devant l'autoclave, ouvrez la porte de l'autoclave qui sort de l'autoclave, retirez d'abord le chariot de l'autoclave fini dans l'autoclave avec un palan, puis tirez le chariot de l'autoclave pour qu'il soit autoclavé. Dans l'autoclave avec un palan, l'autoclave est entretenu. Les produits finis sur le chariot à autoclave sont hissés jusqu'à l'entrepôt de produits finis par un pont roulant, puis transportés vers le parc de produits finis par un chariot élévateur. Le chariot à autoclave vide et le fond Les plaques de fonctionnement de l'autoclave sont remontées vers la ligne de retour du chariot et l'empileur est tiré vers l'arrière par un palan après le nettoyage. Passez au cycle suivant.

Salon des équipements de production

1) : Section de meulage et de fabrication de boues matérielles

| Le processus traditionnel de contrôle de la densité du lisier n'est pas strict. La densité du protoplasme est souvent obtenue par mesure artificielle. L'erreur est plus grande. La densité du plasma de base en circulation est utilisée pour contrôler en fonction de l'expérience. Ainsi, dans la production de produits de haute qualité à faible volume Le taux qualifié et la qualité du produit ne sont pas idéaux. La densité de l'amulite utilisant la dernière méthode de mesure de pipeline présente les avantages suivants1. La boue circule entre le réservoir et le densimètre, les données de densité de la boue sont mesurées par un pipeline de densité dans de la chaux réelle et un retour vers la salle de contrôle centrale. Afin d'ajuster le rapport d'eau de la réduction en pâte du broyeur à boulets et du remplissage. Du réservoir à lisier. L’objectif de correction continue de la densité en temps réel est atteint :2. Le tuyau de densité doit mesurer la Concentration de toute la boue. Mesurer la précision sans erreur. Puis rincer tout le tuyau après le changement pour assurer la précision de la mesure suivante. |  | |||

| ||||

| Boue de cendres volantes faisant la machine | Mélangeur de stockage de lisier | Échelle matérielle | Système de versement | |

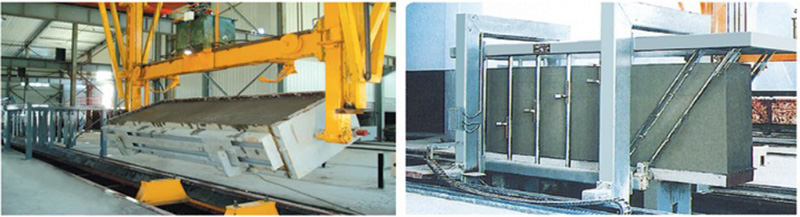

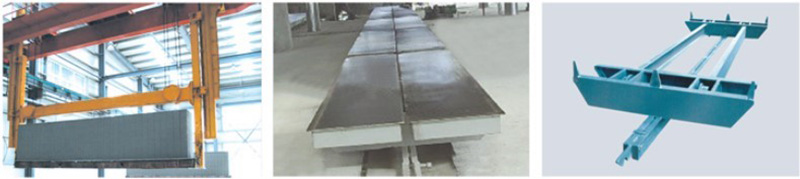

| 2) : Section de chiffre d’affaires et de coupe | ||||

Principales caractéristiques de la machine de découpe d'amulite1) : Structure simple, pratique à installer et à entretenir ;2) : Fixée au sol, entraînée par un réducteur à engrenage planétaire, tout en effectuant une coupe verticale, la machine de découpe effectue une coupe excentrique et oscillante, ce qui augmente l'efficacité de la coupe. Rend plus pratique le changement de taille de coupe. Principales caractéristiques de la machine de découpe d'amulite1) : Structure simple, pratique à installer et à entretenir ;2) : Fixée au sol, entraînée par un réducteur à engrenage planétaire, tout en effectuant une coupe verticale, la machine de découpe effectue une coupe excentrique et oscillante, ce qui augmente l'efficacité de la coupe. Rend plus pratique le changement de taille de coupe. 3) : technologie allemande absorbante, aspirateur sous vide ajouté, cette machine de découpe peut facilement se débarrasser des déchets ci-dessus sans détruire aucune partie des blocs finis et assure le taux de réussite des produits ; 4) :Avec la découpe sur 6 côtés du bloc entier, le taux de réussite du produit est augmenté car la qualité des produits finis ne sera plus affectée par le changement de moules. 5) : La rugosité élevée de la surface des blocs finis est favorable à l’exploitation et à la construction des bâtiments. 6) : Adoptant la technologie de contrôle numérique de positionnement, cette machine réduit les secousses lors du processus de tournage, de déplacement, de coupe et de transport. De plus, elle peut être mise à niveau vers le système de contrôle PLC à la demande du client afin d'augmenter le taux de réussite du produit. | ||||

| ||||

| Grue de rotation de conversion de fréquence hydraulique | Machine de découpe horizontale | |||

| 1) : La grue hydraulique de rotation de conversion de fréquence tourne la boîte de moule avec le bloc dans un chiffre d'affaires de 90 degrés, la place sur le chariot de déplacement de bloc de conversion de fréquence et traite les travaux de démoulage ;2) : Le chariot traînant le bloc de conversion de fréquence entraîne le bloc vers la machine de découpe pour être coupé. La grue de retournement réorganise, nettoie et polit la boîte de moule et les palettes pour les préparer à être réutilisées. | La grue de retournement tourne le moule à 90 degrés, démoule et place le bloc entier et la plaque inférieure sur le chariot de déplacement de bloc. Le chariot de déplacement de bloc prendra le bloc entier dans la machine de découpe et terminera la coupe horizontale, épluchera le bloc entier des deux côtés et le séparera. Matériaux gaspillés. | |||

| ||||

| 3) : Grue de retournement pour éliminer les déchets inférieurs | ||||||||||

| Cet appareil est auto-développé par le groupe Amulite pour aider nos clients à résoudre complètement le problème des déchets de matériaux de fond.Cet appareil comprend une plate-forme de retournement et une grue, il peut éliminer les déchets supérieurs et inférieurs. Cette grue peut également servir de grue de transport de semi-produits. | |||||||||

| Grue de transport avant autoclave | Plaque de base | Chariot autoclave | ||||||||

| ||||||||||

| Après la coupe, la grue de transport transporte le bloc vers le chariot à autoclave pour entrer dans l'autoclave. Cet appareil a une structure simple, un fonctionnement stable, une bonne qualité et facile à entretenir. | La plaque de base conçue par le groupe Amulite peut également être une plaque latérale, pas besoin de la changer jusqu'à ce qu'elle sorte de l'autoclave. Elle est fabriquée en acier au manganèse et ne se déforme jamais à haute température et pression. | Il est composé d'acier profilé de bonne qualité et a une structure simple. Le blocage et la distorsion ne se produiront pas dans l'environnement de durcissement à haute température et à haute pression de l'autocalve. La grue a placé le bloc humide sur le chariot de durcissement de l'autocalve et dans l'autoclave pour qu'il soit autoclavé. Conservé jusqu'à la suppression des blocs finis ; | ||||||||

| 4) : Équipement de manutention de produits finis | ||||||||||

| Habituellement, les blocs et les plaques autoclavés auront parfois des adhérences. La machine de séparation doit terminer la séparation des blocs d'adhérence sans aucun dommage aux blocs, qui intègrent la fonction de la machine de séparation traditionnelle et du support de produit fini. Chaque main de séparation est contrôlée indépendamment, Résolu le problème de la séparation des blocs et des panneaux sur le même moule ; l'équipement réalise un traitement efficace et doux, réduisant le coût global et assurant en même temps le taux de qualité. | |||||||||

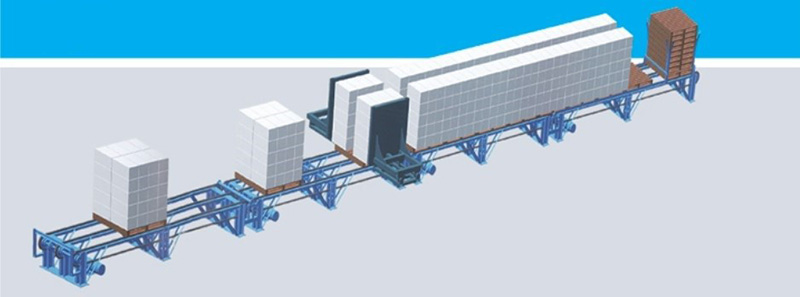

| Ligne de transport et de conditionnement | ||||||||||

| ||||||||||

| Cette ligne de système comprend une ligne de transport et d'emballage pour les palettes en bois qui est principalement conçue pour les blocs AAC finis. L'ensemble des produits du moule sera déplacé sur la palette en bois en même temps au moyen d'un dispositif de serrage pour les produits finis pour un transport ultérieur, une distribution et un emballage. Cette ligne.Cette machine a des caractéristiques telles que la distribution automatique par le contrôle de l'ordinateur, un positionnement précis pendant le transport et la séparation automatique de la palette en bois chargée, auquel cas elle est pratique pour l'emballage et l'expédition. | ||||||||||

| 5) : Plus d’exposition de machines | ||||||||||

Pince pour produits finis Pince pour produits finis |  Pince rotative Pince rotative | |||||||||

| ||||||||||

| Grue spéciale pour panneaux | Machine à brancher | Machine à sous ouverte | ||||||||

| ||||||||||

| Broyeur à billes | Concasseur à mâchoires | Autoclave | Chaudière | |||||||

| ||||||||||